轧车的加压是通过特意的加压机构来实现的。其加压装置按加压方式的不同,可分为重锤杠杆加压装置、液压加压装置及气压加压装置。

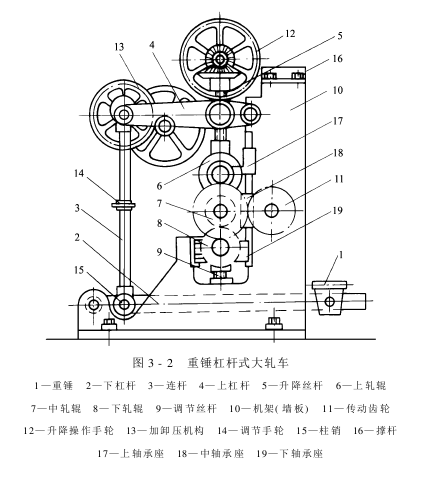

1.重锤杠杆加压装置

重锤杠杆加压是一种使用历史较长、结构比较简单的加压装置。图3-2所示为一台重锤杠杆式轧车。

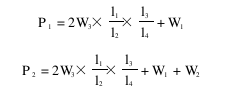

重锤杠杆加压是通过重锤、下杠杆、连杆、上杠杆、升降丝杆而加压于轧辊的。重锤的重量是有限的,通过杠杆后究竟能产生多大的压力呢?我们可根据杠杆原理加以计算。图3-3所示为三辊轧车的杠杆加压机构示意图。

设W1 、W2 为上、中轧液辊及其两轴承、轴承壳的重量,W3 为重锤重量,升降丝杆和连杆都处于垂直状态,上、下杠杆及连杆、丝杆等的重量暂不计算在内,则上下两轧点的各自压力为:

由以上两式可知,如果杠杆的l1 、l 2 、l3 、l 4 已经确定,则P1 、P2 的大小主要取决于W3 的大小。在新设计轧车时,则应当考虑l 1 、l2 、l3 、l 4 的合理长度。

从以上两式计算可知,这种三辊站式轧车上、下两轧点的压力P1 和P2 是不相等的,前者小于后者。通常其轧点的线压力为392~882N/cm。

重锤杠杆式轧车结构简单,维修方便。但这种轧车常因通过轧辊间织物厚度的变化而使杠杆发生震动,造成轧点压力波动很大。它操作不够方便,常需停车手工操作,不便于连续生产。而且,这种轧车的杠杆比由于受到机器占地面积及支点销钉尺寸的限制,轧点的压力也受到限制。所以,现在已经很少使用。

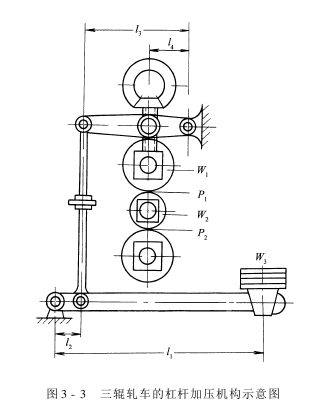

2.液压加压装置

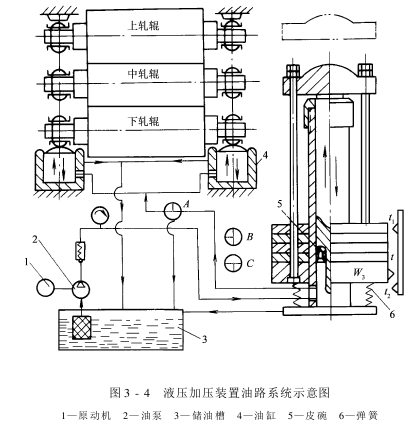

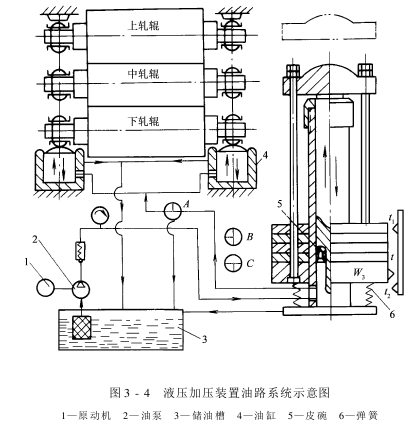

采纳液压加压装置,克服了杠杆加压的缺点。图3-4所示为液压加压装置的油路系统示意图,其工作原理是由原动机传动油泵,将油自油槽压入油缸,再经三相阀和并联管道分别输送至下轧辊两端轴承下方的油缸内推动活塞,顶起下、中两轧辊压向位置固定的上轧辊,完成加压。

液压加压装置具有如下优点:

(1)简单获得较高的压力:液压加压基本原理是利用密闭油液的压强传递,油液通过管道进入加压油缸中,油液的压强作用在大面积的活塞上,从而可以获得较大的压力。

(2)操作方便:液压加压利用加压油缸的活塞,在不同的压强下可以沿油缸内壁往复休闲,使轧辊两端轴承座沿机架上下滑动而进行加压和卸压。由于密闭器中的液体压强是由稳压器操纵的,所以可使轧辊两端加压均匀。采纳阀门操纵,操作也很方便。

(3)比较安全:液压加压没有气压加压那种会有造成爆炸的危险。

(4)液压加压为了预防因漏油而引起的油压迅速下降现象,往往需要用稳压装置来保持稳定的压强。再加上液压系统的泵、各种阀类和滤油器、油箱、管道系统等,显得较复杂,设备花费较大。其它,液压系统必须有良好的密封,预防漏油及沾污织物。

3.气压加压装置

染整机械中的加压设备应用气压加压愈来愈广泛,这是因为气压加压装置具有如下优点:

(1)结构简单,操作方便。

(2)空气流速快,操作时动作也快。

(3)便于远程操作和集中操纵。

(4)比较清洁,不会因泄漏而对织物造成沾污。

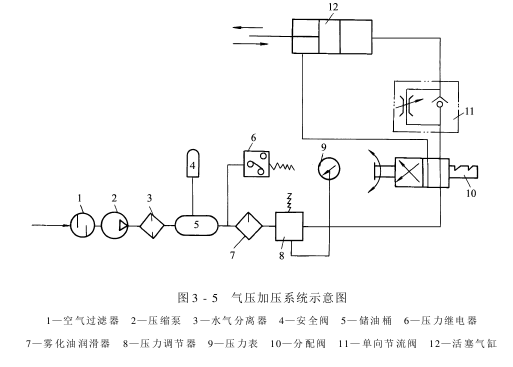

同时,由于空气的气压缩性,当通过轧辊轧点的织物厚度发生变化时,气动加压的压力变化较小。轧余率比较均匀,压力波动也小。图3-5是气压加压系统示意图。

空气经过空气过滤器滤去尘埃,进入压缩泵加压。通过水气分别器将清洁干燥的压缩空气储存在储气桶中。桶上装有安全阀,以预防桶内压力过大而发生爆炸。储气桶中的压缩空气经雾化油润滑器,和雾化油混合,再经压力调节器、分配阀、单向节流阀进入气缸,推动活塞加压于轧辊。

图3-6和图3-7分别为单活塞气缸和双活塞气缸的结构示意图。后者是在不增大气缸直径的条件下,增大加压机构压力的。

除了上述的活塞气缸式加压机构外,还有薄膜气室式和气袋加压机构。

一般空气加压所用压缩空气的压强在392kPa左右,因此轧辊轧点总压力在98000N以上的设备,由于加压机构过于庞大,很不经济,故一般不适宜用气压加压装置。又因压缩空气有使容器爆炸的危险,故在设计、制造、使用过程中,要注意到气压加压机构的安全性。

版权声明

本文仅代表作者观点,不代表本站立场。

发布的有些文章部分内容来源于互联网。如有侵权,请联系我们,我们会尽快删除。