随着纺织市场竞争的加剧,作为纺织行业,如何在保证产品质量的前提下,大化的提高产量,扩大企业利润,是企业生存进展的终目标。从实际生产过程来瞧,响细纱产量的因素较多,设备、工艺、操作、原材料、环境等等,如何有效地提高细纱的产能,下面谈下我们企业的一些做法。

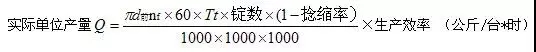

1、实际单位产量的公式

式中:Tt——为细纺纱线密度(tex);d前——为前罗拉直径(mm);nf——为前罗拉转速(r/min)。

2、影响细纱产能的因素及提高产能的措施

影响产能的因素包含设备、工艺、操作、原材料、环境等方面,设备是基础,工艺是先导,操作是保障,原材料要可靠,环境要稳定。

2.1 设备

设备是基础,好的设备,是产质量的保证。设备工作主要环绕努力提高设备状态,采取分区域,分阶段,样板机台等措施,降低千锭时断头。操纵千锭时断头数棉在8根以内,人棉为5根以内。根据品种适当调节钢丝圈清洁器隔距大小,清洁器不可松动、有毛刺。选择优质的皮辊皮圈,当前,采纳高弹性低硬度胶辊是改善成纱质量减少断头的重要途径,定期的对皮辊洗磨,较验偏心弯曲,并要分档、分区、分号使用,皮圈要定期洗涤调换,并且小心上下皮圈不能同时使用新的。针对特殊品种制定皮辊归磨周期,对于罗卡斯机械式密切纺简单引起前皮辊中凹,从而造成生活不好做,大面积断头,络筒万米切割数明显增多。通过不断调整周期,我公司纺密切纺40支,采取一个月归磨一次,半个月皮辊掉头一次。

2.1.1 机械千锭时断头

机械千锭时断头决策挡车工挡台数的多少,假如机械千锭时断头在原来的基础上下降50%,挡车工挡车量可以提高25%。在纺织行业用工紧张情况下,即可以解决用工荒局面,又节省了企业成本。

2.2 工艺

2.2.1 速度

从实际产量的计算公式可以瞧出,速度是影响细纱产量的主要因素,在保证车间生活稳定、千锭时断头数达标、不影响产品质量、满足客户要求的前提下,提高速度。根据原材料的波动速度也应相应的变幻,当原材料成熟度好,短绒含量低,主体长度长时,速度可以增添。当使用的钢丝圈偏轻时,速度可以适当的提高。根据品种不同速度也有差异,普通赛络纺速度比单纱低10%左右。其它锭速和毛羽成正比,锭速超过临界值时成纱毛羽大幅度增添。我公司采纳东台马佐里DTM129细纱机,普通锭速不能超过17000 r/min。

2.2.2 捻度

由以上产量公式可以瞧出,细纱捻度的大小也是影响产量的关键因素,例如C 20 S 设计捻系数由410降为398,台时产能提高3.2%。生产质量数据如表1所示:

表1: 设计捻度不同时的产质量数据

从表中可以瞧出,适当降低捻系数,可以提高产量。固然,捻系数过小,强力降低,毛羽加重。细纱捻系数的选择,主要取决于后客户对细纱品种和质量的要求。过大的捻系数会使纺纱线表面手感发硬,细纱生产率降低。 粗纱捻系数和细纱纱质量以及细纱断头也有肯定的关系。适当增添粗纱捻系数,有利于细纱牵伸区中纤维的操纵改善成纱条干,预防粗纱退绕过程中因意外牵伸形成细节。但过高的捻系数我往往会造成细纱牵伸不良,浮现粗细节增添,甚至牵伸不开,造成大量断头的问题,从而,影响细纱产量。因此也要合理的选择粗纱捻系数。

2.2.3 钢领钢丝圈的选型和配备

钢领钢丝圈的使用时间及使用周期,钢丝圈型号及和钢领配套状况都会影响细纱断头。钢领衰退气圈环膨大易碰打隔纱板,造成毛羽加重,钢丝圈选型要与钢领相匹配,当圈型不配合时易引起飞钢丝圈,断头增添。针对不同的纺纱线选择合适的钢领钢丝圈,通过大量实验表明,密切纺适合用瑞士Bracker ORBIT系列钢领并配进口C1/EL钢丝圈,有效降低毛羽减少断头。钢丝圈配备的轻重也对细纱断头有肯定的影响,当太重时掕头重,张力大,大纱断头多;当过轻时掕头轻,气圈环大,易打隔纱板,小纱断头多。普通钢丝圈轻重的配置原则是:小纱完量不碰或轻碰隔纱板,大纱不擦筒管头。

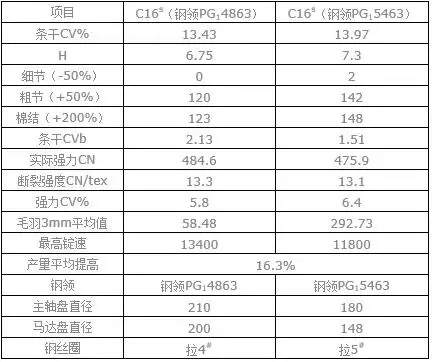

钢领的直径大小影响纺纱速度,以下是使用直径?48和?54的钢领纺C16s产质量的对照数据:见表2。

表2:钢领直径对纺纱线质量与锭速的影响

经过试验还发觉,用直径?38的钢领纺C32s,比用直径?40的钢领锭速可以提高500r/min,但满管纱每平方米重量比直径?40的钢领轻4克,增添了落纱周期。小的钢领更适合用在带自动落纱装置的细纱长车上,既提高了产量,又保证了质量。

2.2.4 做好新器材的应用

同时选择合适的器材,对产质量也有肯定的影响,使用细纱集合器,也可以适当提高纺纱速度,集合器在我公司得到了很好的应用效果。见表3。

表3: 集合器对纺纱线质量与车速的影响

集合器对边缘纤维的集束,减少胶辊在运转中发热表面产生静电而吸附纤维造成胶辊花与绒辊花,使绒辊花减少,反过来制成率增添。有集合器和无集合器绒辊花分量差异很大,纺R40STS有集合器绒辊花重为0.0350 g/10锭·24h,无集合器为0.1165g/10锭·24 h,前者比后者减少了绒辊花60%以上,对节省用棉取得很好的作用。以10万纱锭计算,24 h可节省用料815g,若以20元/kg计算815g,人棉价值为元,若以月30天计算为节省489元,全年节省用料5868元;所以,使用集合器不但能提高产量而且能节省成本。

2.3 卷装大小

各道卷装成形大小也决策产量,比例:粗纱的大卷装,从每只粗纱的重要1.30Kg增添到1.5Kg,容量增添15.4%,挡车工换粗纱的工作量同样减少15.4%,就可以扩台挡车的数量,同时减少了粗沙头的量。其它细纱采取大卷装,即减少落纱工的工作量,同时又减轻了络筒挡车工的工作量,又减少了归丝,减少了设备的损耗,节省了用气。

2.4 操作

减少细纱瞬时断头,减少吸风棉量,减少空锭,是提高产能的有效措施。皮辊、皮圈、罗拉,绕花不及时处理,不及时换粗纱段、空粗纱,笛管阻塞,锭子上的归丝不及时处理,操作不当漂断头、飞花等都能一起细纱断头增多。挡车工要加强巡归、防疵、捉疵工作,及时清理吸棉箱积花,做好清洁卫生工作,预防绕皮辊、皮圈、罗拉现象的发生。处理断头要做到先急后缓,预防大面积断头。并将瞬时断头列入考核项目。同时优化工作操作法,挡车工特意接头,清洁工负责做清洁,单一化操作。

2.5 原材料

当原材料有大幅度的波动时,配棉成分不稳定,存在忽好忽差的现象,原材料成熟度差,短绒率高时,简单引起细纱大面积断头。每一个配棉类别的成分根据原棉具体的技术指标来确定,但是每批原棉技术指标差别不要过大,比如操纵范围如下:品级:1-2级,长度:2-4毫米,含杂:1-2%,包装:紧包配紧包,松包配松包,包重接近,产地稳定等。主体成分普通占总配棉的70%左右,配棉对数普通为5-9队,为了减少成纱质量的波动,大混用百分比普通为25%左右,同一天内接批的原棉批数,普通不超过两批,以百分比计,不宜超过15%。

2.6 环境

温湿度影响细纱断头,从而影响细纱产量。当温度相对低时,皮辊发硬,简单引起细纱牵伸不开大面积出硬头,断头增添;相对湿度低时,纺纱环境中的飞花附入纺纱气圈,引起细纱断头,造成车间生活不稳定。普通细纱的的温度操纵在23℃~25℃,相对湿度操纵在59%~62%,使细纱归潮率略低于粗纱归潮率,粗纱在细纱处于放湿状态。

2.7 运转效率

提高运转效率是保证产量的有效措施,设备维修时间在设备运转率中占很大比例,既要保证设备良好状态,又要减少设备维修时间,提高运转率。

2.7.1 提高设备精度减少维修周期

细纱与精梳设备是纺纱厂的产能工序,根据平车把握设备磨损与设备状态,制定出科学合理的大小平车、部保、日常维修的项目与标准,有效保证设备处于良好状态,缩短不必要的设备维修的关车时间。原大平车3年改5年,小平6个月改一年,部保4个月,同时根据新设备轴承化,自动润滑,提高油度黏度,做到勤加油少加油。原周期需停车时间为1683.8小时/月,现为1145.1小时/月,节省32%。要提高运转效率不仅要提高劳动效率,还要做好精密的计划,完量减少大幅度的改纺,缩短不合理的关车时间。同时落纱工工作节奏快,直接和产量挂钩,建议纺中档纱以自动落纱机为主(自动插管),提高工作效率,节省用工。

2.7.2在线监控

采纳机电一体化,施行电脑在线监控,我公司自1999年起细纱所有与电脑中央联网,每台车的运行动态、产量及工艺参数一目了然,及时掌控机器纺纱动态便于操纵和治理。

3、结束语

影响产能的因素很多,包含机械设备、工艺、操作等方面,提高产能猎取更大的利润是每个企业所追求的,要想提高产能必须要保证设备状态的尽好性,工艺的合理性,劳动效率的高效型,计划的精密性。加强操作治理(清洁、巡归、瞧台安排等)与设备状态维修,减少空锭、各种缘故的断头、无故停车与落纱时间,提高设备运转率。细纱断头率的大小与产质量有直接的影响,操纵细纱断头工作涉及到生产中的各个方面,运转治理是否健全,操作技术水平是否过硬,减少细纱断头的工作面广、量大,需要各方面的工作,才干有效降低细纱断头率,减少吸风棉的量,提高产能。

AAAVBBCNVM,N。KJO版权声明

本文仅代表作者观点,不代表本站立场。

发布的有些文章部分内容来源于互联网。如有侵权,请联系我们,我们会尽快删除。

- 上一篇: 管理质量:细纱工序

- 下一篇: cm布料洗过后变成cm 缩水了?