1 主题内容和适用范围

本标准规定了棉本色布的产品品种、规格、技术要求、布面疵点的评分、试验办法、检验规则与标志、包装。

本标准适用于鉴定有梭织机生产的市销及印染加工的棉本色布的品质。

本标准不适用于提花、割绒类布料及产业用布。

2 引用标准

GB 3923 机布料断裂强力与断裂伸长的测定(条样法)

GB 4666 机面料长度的测定

GB 4667 机布料有效宽度的测定

GB 4668 机面料密度的测定

FZ/T 10004 棉及化学纤维纯纺、混纺化纤织物本色布检验规则

FZ/T 10006 棉及化学纤维纯纺、混纺化纤织物本色布棉结杂质疵点格率检验

ZBW04 006.2 温度和归潮率对棉及化学纤维纯纺、混纺化纤织物制品断裂强力的修正办法 本色布断裂强力的修正办法

ZBW08002 棉及化学纤维纯纺、混纺化纤织物本色布包装与标志

3 产品品种、规格

棉本色布的品种、规格,根据用户需要,由生产部门按附录F(补充件)棉本色布技术条件制订规定制订。

4 技术要求

4,1 技术要求项目有布料组织、有效宽度、密度、断裂强力、棉结杂质疵点格率、棉结疵点格率、布面疵点七项。

4.2 分等规定

4.2.1 棉本色布的品等分为优等品、一等品、二等品与三等品,低于三等品的为等外品。

4,2.2 棉本色布的评等以匹为单位,布料组织、有效宽度、布面疵点按匹评等,密度、断裂强力、棉结杂质疵点格率、棉结疵点格率按批判等,以其中低的一项品等作为该匹布品等。

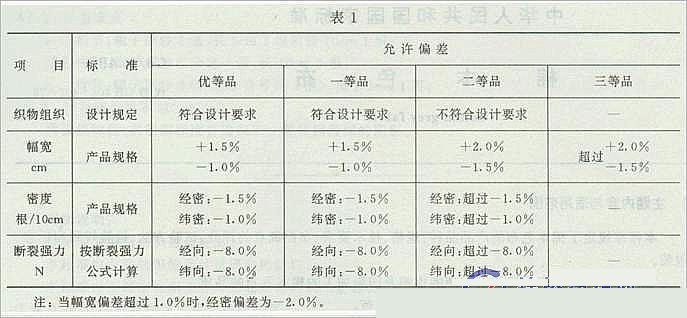

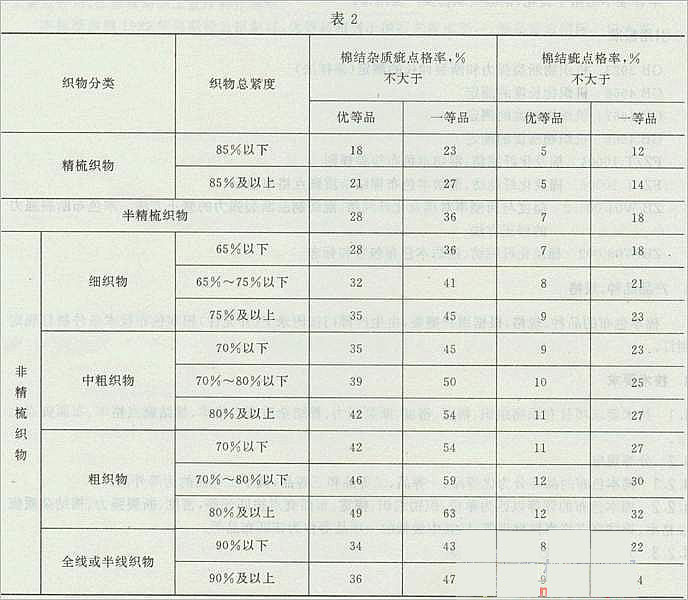

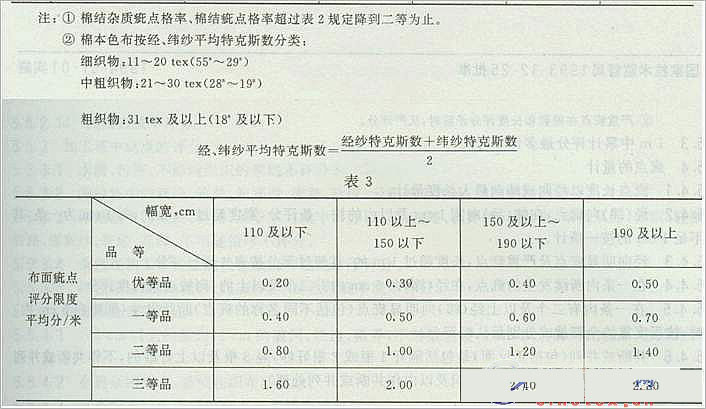

4.2.3 分等规定见表1、表2与表3。

4.2.4 布面疵点评等规定

4.2.4. 1 每匹布同意总评分=每米同意评分数(分/米)X匹长(米)(计算至一位小数,四舍五入成整数)。

4.2.4. 2 一匹布中全部疵点评分加合累计超过同意总评分为降等品.

4.2.4.3 0.5m内同名称疵点或延续性疵点评10分为降等品.

4.2.4. 4 0.5m内半幅以上的不明显横档、双纬加合满4条评10分为降等品.

5 布面疵点的评分

5.1 布面疵点的检验

5.1.1 检验时布面上的照明光度为400土100lx。

5.1.2 评分以布的正面为准,平纹面料与山形斜纹布料,以交班印一面为正面,斜纹面料中纱面料以左斜(\)为正面,线面料以右斜(/)为正面。

5.1.3 检验时,应将布平放在工作台上,检验人员立在工作台旁,以能清晰瞧出的为明显疵点。

5.2 布面疵点的评分见表4。

②严峻疵点在根数与长度评分矛盾时,从严评分。

5.3 1 m中累计评分多评10分。

5.4 疵点的量计

5.4.1 疵点长度以经向或纬向大长度量计。

5.4.2 经(纬)向疵点,在纬(经)向宽1cm及以内的按一条评分,宽度超过1cm的,每1cm为一条,其不足1cm的按一条计。

5.4.3 经向明显疵点及严峻疵点,长度超过1 m的,其超过部分按表4再行评分。

5.4.4 在一条内断续发生的疵点,在经<纬)向5cm内有二个及以上的,则按延续长度评分。

5.4. 5 在一条内有二个及以上经(纬)向明显疵点(包含不同名称的疵点)断续发生(间距在5 cm内)时,按程度重的所有量或分离量从轻评分。

5.4.6 共断或并列(包含正反面)是包含隔开1根或2根好纱,隔3根及以上好纱的,不作共断或并列(斜纹、缎纹面料以间隔一个尽全组织及以内作共断或并列处理)。

5.5 疵点评分的说明

5. 5.1 下列疵点评分时,区别明显和不明显的规定

5.5.1.1 稀纬、密路以叠起来瞧得清晰的为明显,单层瞧得清晰,叠起来瞧不清晰的为不明显争议时,以点根数加以区别。

a. 稀纬:经向1cm内少2根纬纱(横贡面料稀纬少2根作l根计)的为明显。若发生争议时,以点根数加以区别。

b. 密路:经向0.5cm内纬密多25%及以上(纬纱紧度40%以下多20%及以上)的为明显。

5.5.7.2 不明显稀纬与双纬混在一起的为明显稀纬。

5.5.7.3 拆痕达到标样的为明显,达不到标样,但能瞧得出的为不明显。

5.5.7.4 竹节、粗经、粗纬、经缩、拆痕、修正不良、油疵七个疵点,达到标样为明显。

5.5.2 下列疵点的评分起点与规定

5.5.2. 1 边组织及距边l cm内的疵点(包含边组织)不评分,但毛边、拖纱、猫耳朵、凹边、烂边、豁边、深油锈疵及评10分的破洞、 跳花要评分,如疵点延伸在距边1 cm以外时应加合评分,边组织有特殊要求的,则按要求评分。

5.5.2.2 经向长0.5m内

0.5cm以下的疵点:烂边每3个评1分;油锈疵、不褪色色疵、布开花、断经、边撑疵加合每3个评1分;松经、跳纱、沉纱、星跳(星跳二只作一只计)加合每6个评1分。

5.5.2.3 经向长1cm内二梭双纬按纬向明显疵点评分,单根双纬5cm及以上评1分。

5.5.2.4 布面拖纱长2cm以上每根评3分,布边拖纱长3cm以上的每根评1分(一进一出作一根计)。

5.5.2.5 毛边在经向长5cm内每2根评1分。

5.5.2.6 1 cm以下的并列跳纱每只评1分。经向向来条并列跳纱(5cm内满6梭)并断1-5cm评5分,5cm以上评10分。

5.5.2.7 粗0.3cm以下的杂物每个评1分,0.3cm及以上杂物与金属杂物(包含瓷器)评10分(测量杂物粗度)。

5.5.2.8 纬向向来条经缩波纹1~2楞的每条评1分,经缩浪纹1—2楞的每条评3分。

5.5.2.9 线状百脚多每条评5分,横贡布料百脚每条评1分。

5.5.2.10 双经、多股经、粗经、并线松紧、筘路、磨痕、针路、筘穿错、错纤维、长条影多评到三等为止。

5.5.2.11 筘路、筘穿错、针路、磨痕、长条影、高密布料与卡其布料的单根断经、单根双经每米评1分。

注:高密面料是指经密加纬密在710根/l0cm及以上的平纹布料,经密加纬密在650根/10cm及以上的斜缎纹面料(不包含横贡布料)。

5.5.2.12 延续三根及以上不明显错纬减半评分。

5.5.2.13 经向长0.5m内0.5cm以下的纬缩(松纬缩、起圈纬缩二只作一只计)每2个评1分。

5.5.2.14 浅油疵减半评分。

5.5.3 加工坯中疵点的评分

5.5.3.1 水渍、污渍、不影响组织的浆斑不评分。

5.5.3.2 漂白坯中的双经、筘路、筘穿错、密路、拆痕、云织减半评分,深油疵加倍评分。

5.5.3.3 印花坯中的星跳、密路、条干不匀减半评分,双经、筘路、筘穿错、浅油疵、单根双纬、云织、轻微针路、煤灰纱、花经、花纬、不明显错纬不评分。

5.5.3.4 杂色坯加工不洗油的浅色油疵与油花纱不评分。

5.5.3.5 深色坯油疵、油花纱、煤灰纱、不褪色色疵不洗不评分。

5.5.4 对疵点处理的规定

5.5.4.1 0.5cm以上的豁边,1cm的破洞、烂边、稀弄,不对接轧梭,2cm以上的跳花疵点,必须在织布厂剪去。

5.5. 4.2 金属杂物织入,必须在织布厂挑除。

5.5.4.3 凡在织布厂能修好的疵点必须修好后出厂。

6 试验办法

断裂强力测定按GB 3923执行。

长度测定按GB 4666执行。

有效宽度测定按GB 4667执行。

密度测定按GB 4668执行。

棉结杂质检验按FZ/T 10006执行。

7 检验规则

按FZ/T 10004执行。

8 标志、包装

8.1 按ZBW08 002执行。

8. 2 假开剪的疵点应是评为10分或5分难以修织好的疵点。

9 其他

用户对产品有特殊要求者,可由供需双方另订协议。

附 录 A

各类布面疵点的具体内容

(补充件)

A1 经向明显疵点

竹节、粗经、特克斯数用错、综穿错、筘路、筘穿错、多股经、双经、并线松紧、松经、紧经、吊经、经缩波纹、断经、断疵、沉纱、星跳、跳纱、棉球、结头、边撑疵、拖纱、修正不良、错纤维、油渍、油经、锈经、锈渍、不褪色色经、不褪色色渍、水渍、污渍、浆斑、布开花、油花纱、猫耳朵、凹边、烂边、花经、长条影、针路、磨痕。

A2 纬向明显疵点

错纬(包含粗、细、紧、松)、条干不匀、脱纬、双纬、纬缩、毛边、云织、杂物织入、花纬、油纬、锈纬、不褪色色纬、煤灰纱、百脚(包含线状及锯状)。

A3 横档

拆痕、稀纬、密路。

A4 严峻疵点

破洞、豁边、跳花、稀弄、经缩浪纹(三椤起算)、并列3根吊经、松经(包含隔开l~2根好纱的)、不对接轧梭、1 cm的烂边、金属杂物织入、影响组织的浆斑、霉斑、损伤布底的修正不良、经向5cm内整幅中满10个结头或边撑疵。

A5 经向疵点及纬向疵点中,有些疵点是这二类共同性的,如竹节、跳纱等,在分类中只列入经向疵点 一类,如在纬向浮现时,应按纬向疵点评分。

A6 如在布面上浮现上述未包含的疵点按相似疵点评分。

附 录 B 疵点名称的说明

(补充件)

B1 破洞:3根及以上经纬纱共断或单断经、纬纱(包含隔开1~2根好纱的),经纬纱起圈高出布面0.3cm反面形似破洞。

B2 豁边:边组织内3根及以上经、纬纱共断或单断经纱(包含隔开l~2根好纱)。双边纱2根作1根计,3根

及以上的有1根算1根。

B3 跳花:3根及以上的经、纬纱相互脱离组织,包含隔开一个尽全组织。

B4 烂边:边组织内单断纬纱,一处断3根的。

B5 修正不良:布面被刮起毛,起皱不平,经、纬纱交叉不匀或只修不整。

B6 霉班:受潮后布面浮现霉点(斑)。

B7 毛边:由于边剪作用不良或其他缘故,使纬纱不正常被带入面料内(包含距边5 cm以下的双纬与脱纬)。

B8 结头:影响后工序质量的结头。

B9 纬缩:纬纱扭结织入布内或起圈现于布面(包含经纱起圈及松纬缩三楞起算)。

B10 边撑疵:边撑或刺毛辊使布料中纺纱线起毛或轧断。

B11 棉球:织造中纺纱线受摩擦后使纤维呈球状。

B12 竹节:纺纱线上短片段的粗节。

B13 星跳:1根经纱或纬纱跳过2~4根形成星点状的。

B14 跳纱:1~2根经纱或纬纱跳过5根及以上的。

B15 断疵:经纱断头纱尾织入布内。

B16 拖纱:拖在布面或布边上未剪去的纱头。

B17 杂物:飞花、归丝、油花、皮质、木质、金属(包含瓷器)等杂物织入。

B18 断经:布料内经纱断缺。

B19 沉纱:由于提综不良,造成经纱浮在布面。

B20 综穿错:没有按工艺要求穿综,而造成布面组织错乱。

B21 错纤维:异纤维纺纱线织入。

B22 粗经:直径偏粗长5cm及以上的经纱织入布内。

B23 吊经:部分经纱在布料中张力过大。

B24 紧经:部分经纱捻度过大。

B25 松经:指部分经纱张力松弛织入布内。

B26 并线松紧:单纱加捻为股线时张力不匀。

B27 双经:单纱(线)布料中有二根经纱并列织入。

B28 筘路:面料经向呈现条状稀密不匀。

B29 筘穿错:没有按工艺要求穿筘,造成布面上经纱罗列不匀。

B30 针路:由于点啄式断纬自停装置不良,造成经向密集的针痕。

B31 经缩:部分经纱受意外张力后松弛,使布料表面呈现块状或条状的起趴不平。

B32 拆痕:拆布后布面上留下的起毛痕迹与布面揩浆抹水。

B33 双纬:单纬布料一梭口内有二根纬纱织入布内。

B34 脱纬:一梭口内有3根及以上的纬纱织入布内(包含延续双纬)。

B35 煤灰纱:被空气中煤灰污染的纱(单层检验为准,对深色油卡)。

B36 密路:纬密多于工艺标准规定。

B37 稀纬:纬密少于工艺标准规定。

B38 条干不匀:叠起来瞧前后都能和正常纺纱线明显划分得开的较差的纬纱条干。

B39 云织:纬纱密度稀密相间呈规律性的段稀段密。

B40 错纬:直径偏粗、偏细长5cm及以上的纬纱、紧捻、松捻纱织入布内。

B41 花纬:由于配棉成分变幻或陈旧的纬纱,使布面色泽不同,且有1~2个分界线

B42 花经:由于配棉成分变幻,使布面色泽不同。

B43 百脚:斜纹或缎纹布料一个尽全组织内缺1~2根纬纱(包含多头百脚)。

B44 水渍:面料沾水后留下的痕迹。

B45 污渍:面料沾污后留下的痕迹。

B46 磨痕:布面经向形成向来条的痕迹。

B47 浆斑:浆块附着布面影响面料组织。

B48 布开花:异纤维或色纤维混入纺纱线中织入布内

B49 宽、狭幅:有效宽度上下偏差超过标准规定。

B50 凹边:凹进布边0.5cm及以上。

B51 猫耳朵:凸出布边0.5cm及以上。

附 录 C

用于快速测定布料断裂强力的修正

(补充件)

在常规试验及工厂内部质量操纵检验时,可用在一般大气条件下进行快速试验,然后换算到标准温度与归潮率的方法进行修正,但检验地点的温湿度必须保持稳定。

C1 断裂强力修正公式

C2 棉本色布断裂强力的修正系数按ZBW04 006.2执行

附 录 D

检 验 规 定

(补充件)

D1 在常规试验及工厂内部品质操纵检验时,可在一般大气条件下进行快速试验。

D2 分批规定

D2.1 以同一品种后整理车间的一班或一昼夜三班的生产入库数量为一批,以一昼夜三班为一批的,如逢单班时,则并入邻近一批计算; 二班生产的,则以二班为一批。

D2.2 如一昼夜三班入库数量不满300匹时,可累计满300匹,但一周累计仍不满300匹时,则必须以每周为一批(品种翻改时不受此限)。

D2.3 分批定时点一经确定,不得在取样后加以变更。

D3 棉布物理指标、棉结杂质与棉结分批检验、按批判等。

D4 物理指标、棉结杂质与棉结检验以一次检验结果为评等依据。

D5 经纬密度因个别机台的筘号或纬密牙轮用错,造成经、纬密度不符合规格的,该个别机台所生产的布匹,如确能划分清晰的,可将这部分布匹剔除出来降等处理,该批布重新取样检验定等,如划不清

楚并超过同意公差范围的,应全批降等。

D6 检验周期

物理指标、棉结杂质每批检验一次,质量稳定时,也可延长检验周期,但每周至少检验一次,如遇原材料及工艺变动较大或物理指标及棉结杂质降等时,应站即进行逐批检验,直至延续三批不降等后,方得恢复原定检验周期。

D7 取样数量

检验布样在每批棉本色布中后整理后、成包前的布匹上随机取样,取样数量不少于总匹数的0.5%,并不得少于3匹。

D8检验办法

D8.1 棉布长度检验,采取折叠好的布匹,每1折为1 m,先量折幅,然后数折数,并用钢板尺测量其余不足1 m的实际长度,准确至0.01m(以检验者指定的一边为准),不足0.01 m的不计。

计算公式:匹长或段长=实际折幅长度X折数+不足lm的实际长度 ……(D1)

折幅长度的测量应将布平摊在平台上进行,用钢板尺在距布的头尾5m范围内,均匀地测量5个折幅(联匹布加倍)的上下二页(距边5~10cm),以测得的10个数字的算术平均值,作为该匹布的实际折幅长度,测量准确至0.1 cm,平均数字计算准确至0.01cm,四舍五入为0.1cm。

D8.2 棉布有效宽度应按匹检验,采纳折叠好的布匹,将布平摊在平台上,用钢板尺均匀测量5处,但距布的头尾不小于2m,并以测得数字的算术平均值作为该匹布的有效宽度平均数,计算准确至0.01cm,四舍五入至0.1 cm。

D8.3 棉布密度应按批检验,检验密度普通用密度镜在布匹(距布的头尾不少于5m)的中间部位进行,普通可检验5cm内的经纱或纬纱根数,将结果乘2即得。密度在100根以下时仍应在10cm内检验密度,经密必须在每匹的全幅上同一纬向不同位置检验五处(其中二处应在距离布边3cm处),纬密必须在每匹不同的五个位置检验,有效宽度在110cm及以下可每匹经密查3次,纬密查4次,然后分离求出算术平均数。点数经纱或纬纱根数时,须准确至0.5根,点数的起讫点均以2根纺纱线间空隙的中间为标准,如讫点到纺纱线中央则后l根纺纱线作0.5根,凡不足0.5根的作0.25根计,超过0.5根不足1根的作0.75根计。密度计算准确至0.01根,然后四舍五入至0.1根。在测定经密时,必须同时在该处测定布幅,记录数字准确至0.1 cm。

D9 长度、有效宽度、经纬向密度必须保证成包后符合标准规定。

附 录 E

假开剪率与拼件率的规定

(补充件)

凡用户同意假开剪或拼件的,可实行假开剪与拼件。假开剪及拼件率合计不超过25%,其中拼件率不超过10%。

附 录 F

棉本色布技术条件制订规定

(补充件)

F1 棉本色布的组织规格,根据产品的不同用途或用户要求进行设计。

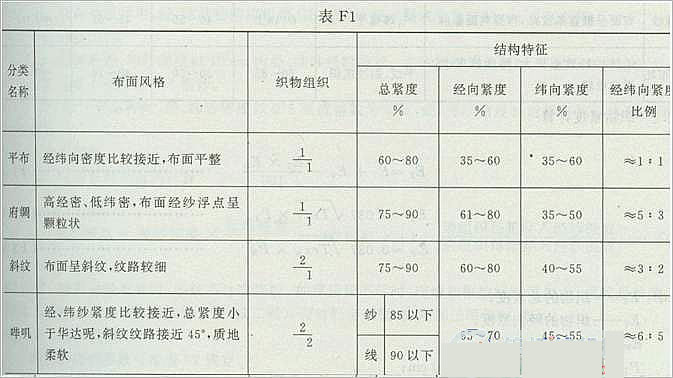

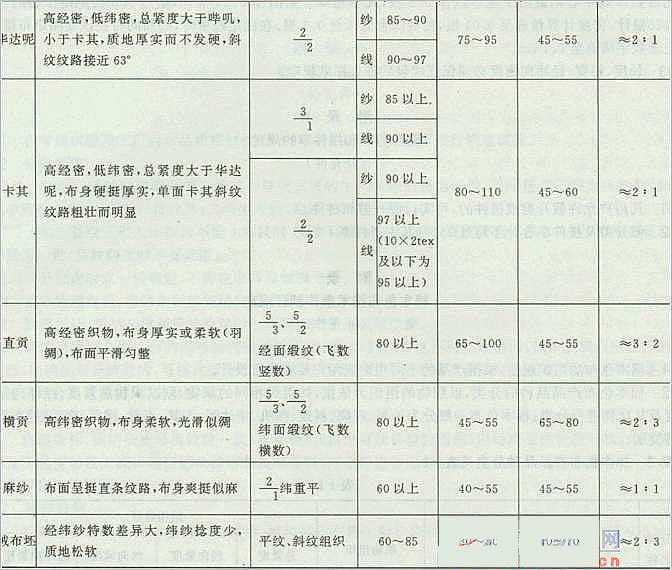

F2 棉本色布产品品种的分类,以面料的组织为依据,如组织相同的布料,则以布料总紧度、经纬向紧度及其比例进行分类。棉本色布普通分为平布、府绸、斜纹、哔叽、华达呢、卡其、直贡、横贡、麻纱、绒布坯等类别。

F2.1 棉本色布产品品种分类见表

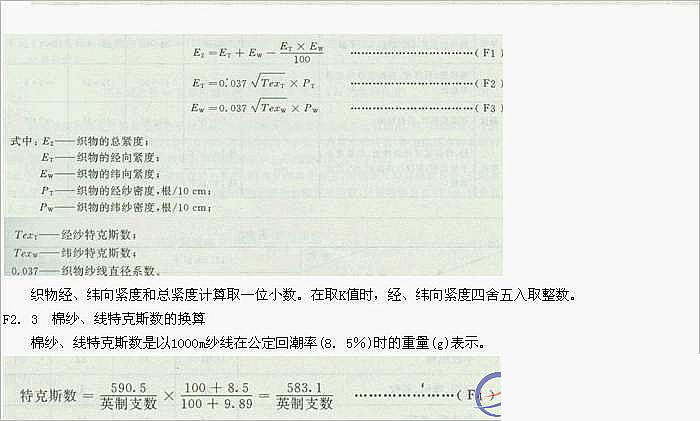

F3 棉本色布的技术条件

F3,1 匹长:面料的匹长,以米为单位,取一位小数。

F3.1.1 公称匹长 工厂设计的标准匹长。

F3.1,2 规定匹长 叠布后的成包匹长。

规定匹长=公称匹长+加放布长------------(F5)

加放布长包含加放在折幅与布端的,为保证棉布成包后不短于公称匹长。

F3.2 有效宽度

F3,2.1 布料有效宽度以0.5cm或整数为单位。其公英制换算的小数取舍:0.26—0.75取0.5;0.75以上取1;0.26以下舍去。

F3. 2.2 公称有效宽度为工艺设计的标准有效宽度。

F3.3经、纬纱特数

F3. 3. 1 布料经、纬纱特数用公制表示。如需要公英制同时标出时,公制特数在前,英制支数在后并加括号,例如29/29(20s×20s)。

F3. 3.2 新品种设计中,经、纬纱特数应根据GB/T 398技术要求中规定的tex系列选择。

F3. 4经、纬纱密度

F3.4.1 布料的经、纬纱密度以10cm内经、纬纱根数表示。在英制折算公制时,不足0.5根的舍去,超过0,5根不足1根的作0.5根 计。

F3.4.2 设计新品种时,经、纬纱密度以0.5根或整数为单位,经、纬纱密度的选择要能够体现不同品种的特色。

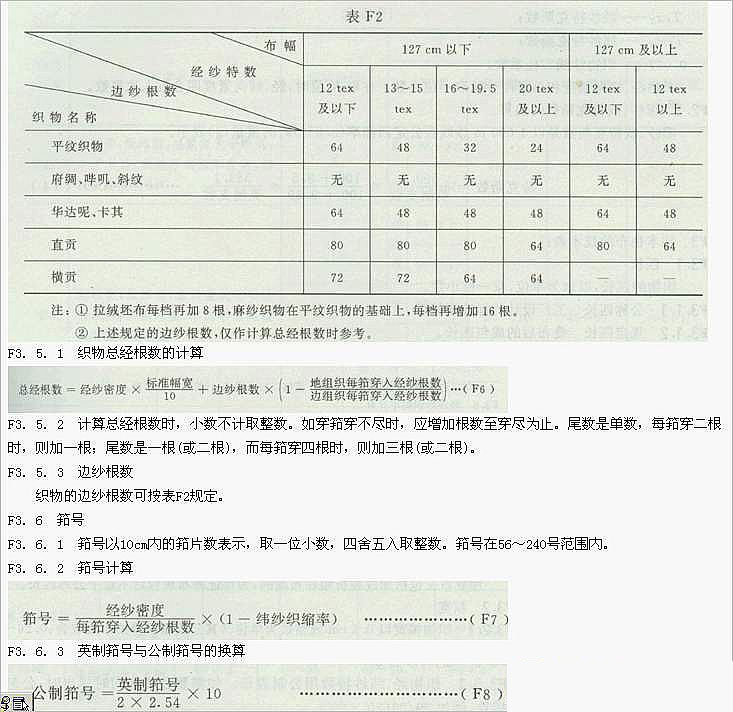

F3.5 总经根数

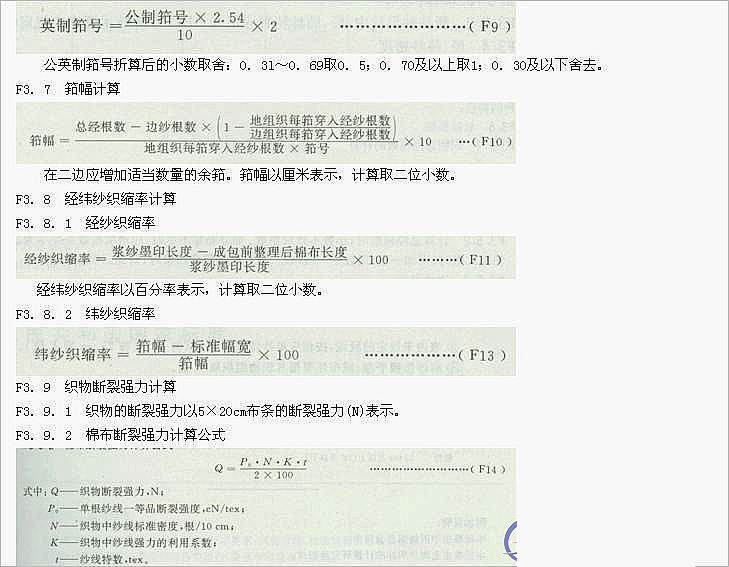

F3.9.3 计算的小数小计,取整数。

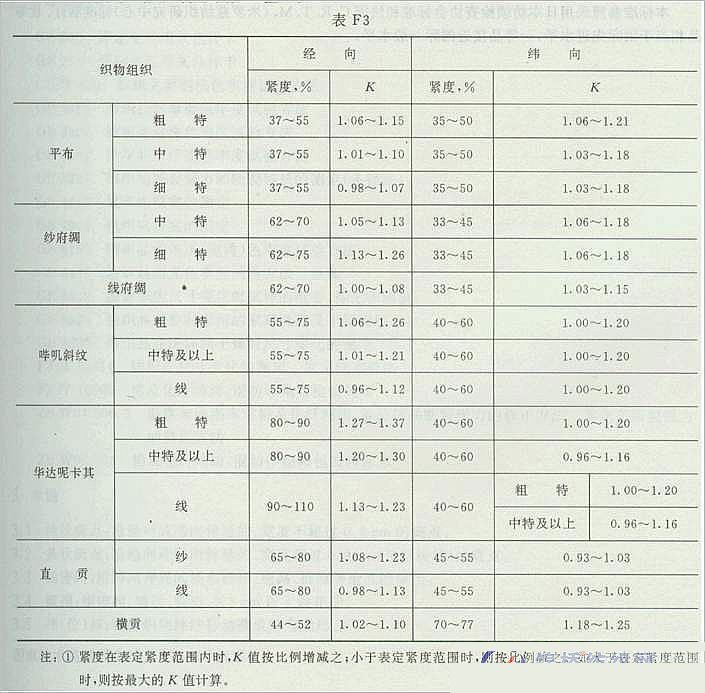

F3.9.4 面料中纺纱线强力利用系数K值见表

②表内未规定的股线,按相应单纱特数取K值(例14X 2按28tex取K值)

③麻纱按照平布、绒布坯根据其面料组织取K值。

④纺纱线按粗细程度分为细特、中特、粗特三档。

细特 11~20tex(55s~27s)

中特 21—32tex(28s~19s)

粗特 32tex及以上(18s及以下)

附加说明:

本标准由中国纺织总会提出。

本标准由上海纺织标准计量研究所回口。

本标准由上海市纺织工业局、北京市纺织工业总公司负责起草,由天津市纺织工业局、河北省纺织工业总公司与江苏省纺织工业厅协

作起草。

本标准参照采纳日本纺绩检查协会标准与法国C.R.T.M.(米罗兹纺织研究中央)标准制订。优等品相当于国际先进水平,一等品接近国际普通水平。

版权声明

本文仅代表作者观点,不代表本站立场。

发布的有些文章部分内容来源于互联网。如有侵权,请联系我们,我们会尽快删除。

- 上一篇: 婴儿/小童针织品安全标准与测试方法

- 下一篇: FZ/T 一织物氯损强力试验方法